Die Anwendung von

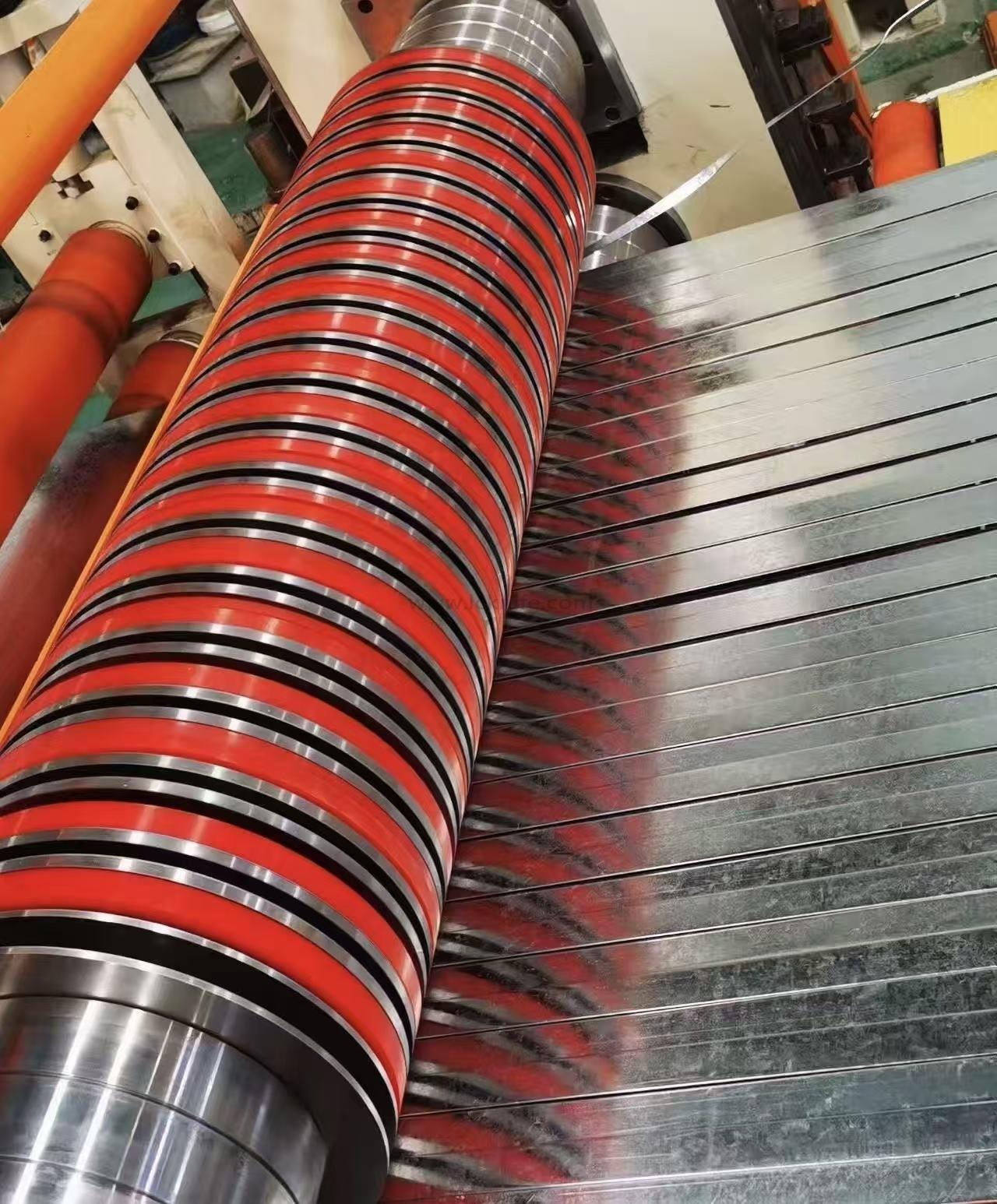

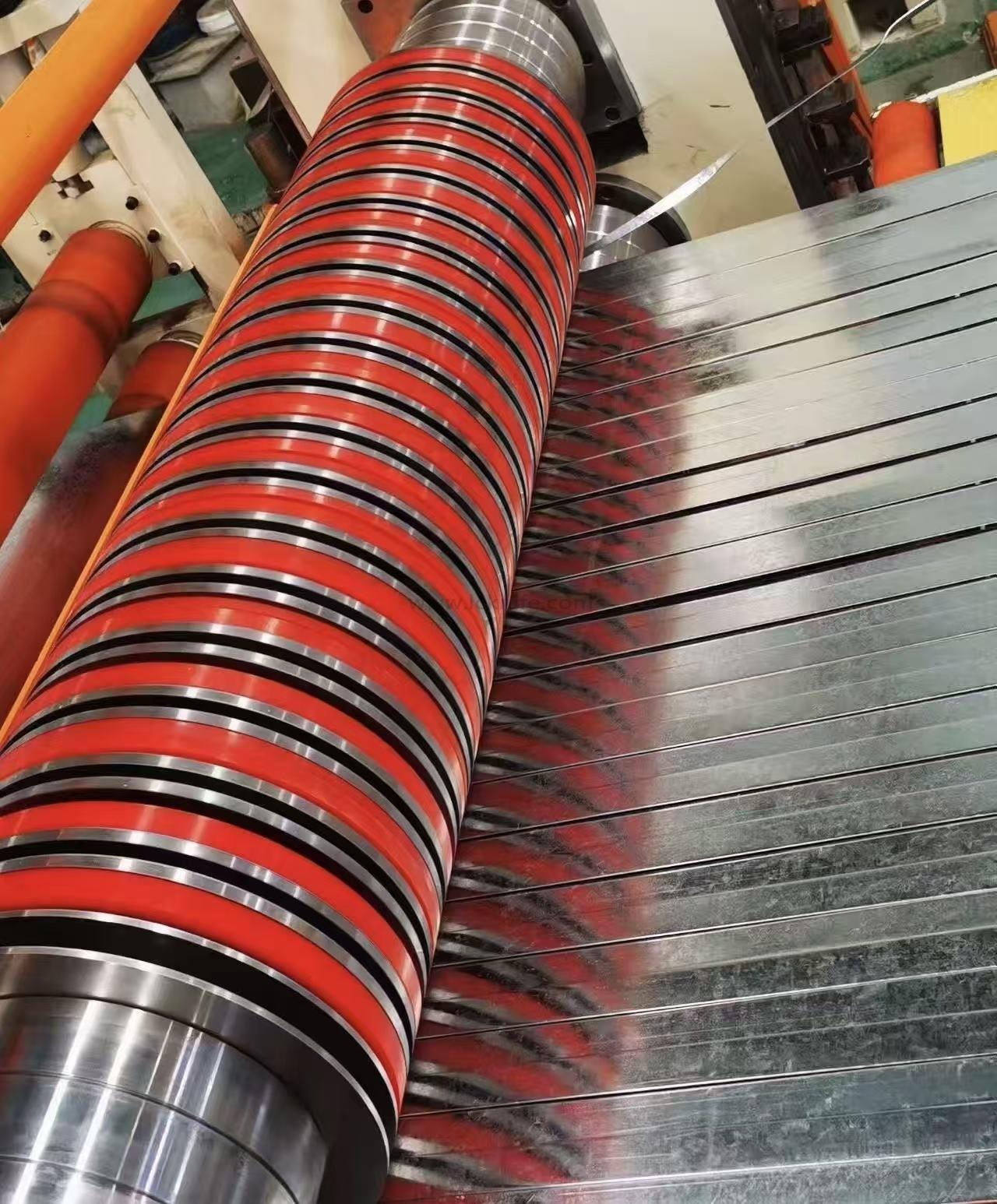

Rollscherenklinge

ist äußerst umfangreich und konzentriert sich hauptsächlich auf Branchen, die eine groß angelegte und effiziente Verarbeitung dünner bis mitteldicker Platten erfordern:

· Metallurgische Stahlwalzindustrie: Dies ist das traditionellste Anwendungsgebiet von Walzscherenklingen. Sie werden zum Längsschneiden und Schlitzen breiter, durch Walzen hergestellter Stahlrollen verwendet, um diese in mehrere schmale Rollen der gewünschten Breite zu schneiden. Oder sie führen Kantenschnitte durch, um unregelmäßige Teile der Plattenkanten zu entfernen.

· Metallproduktverarbeitung: Bei der Herstellung von Produkten wie Lamellenplatten, Deckenbalken, Kabeltrassen, Geländerplatten usw. muss das Rollenmaterial vor dem Formen in Streifen aufgeteilt werden, und das Rollenschneiden ist ein wesentlicher vorangehender Prozess.

· Automobilindustrie: Wird zum Schneiden von Metallblechen wie Karosserieteilen und internen Strukturkomponenten verwendet.

·Luftfahrtindustrie: Schneiden von Aluminiumlegierungen, Titanlegierungen und anderen Materialien für die Luft- und Raumfahrt.

· Haushaltsgeräteindustrie: Wird zur Verarbeitung der Außenverkleidungen von Haushaltsgeräten wie Kühlschränken, Waschmaschinen und Klimaanlagen verwendet.

· Verpackungs- und Druckindustrie: Wird zum Schneiden von Verpackungsmaterialien wie Weißblech, Aluminiumfolie, Karton usw. verwendet.

Die wesentlichen Vorteile der Rolle

Schlitzklinge

Im Vergleich zum herkömmlichen Stanzen, Laserschneiden oder Plasmaschneiden bietet das Rollschneiden unersetzliche Vorteile:

1. Hohe Effizienz und Kontinuität: Das kontinuierliche Rotationsschneideverfahren ist extrem schnell, besonders geeignet für die Verarbeitung von Spulen im großen Maßstab, und die Produktionseffizienz übertrifft die von Schrittschneidgeräten bei weitem.

2. Hohe Präzision und hohe Qualität: Moderne hochpräzise Walzschermaschinen können die Breitentoleranz des Bandes (bis zu ± 0,05 mm oder sogar höher) streng kontrollieren und weisen eine gute Scherabschnittsqualität, geringe Verformungen und weniger Grate auf, was der nachfolgenden Verarbeitung förderlich ist.

3. Flexibilität:

·Breitenverstellung: Durch die Verstellung der axialen Position des Messerkopfes lässt sich die Breite des Trennstreifens einfach verändern.

· Kurvenschneiden: Durch die numerische Steuerungstechnologie (CNC) können sich die oberen und unteren Schneidköpfe während des Schneidvorgangs entlang einer vorgegebenen Bahn bewegen, wodurch komplexe Kurvenschnitte möglich werden.

4. Geringer Verbrauch und Energieeinsparung: Im Vergleich zu Geräten mit hohem Energieverbrauch wie Laserschneiden haben Rollschneider einen geringeren Stromverbrauch. Nach dem Verschleiß der Klinge muss diese in der Regel nur an der Kante nachgeschliffen werden, um wiederverwendet zu werden, und die Nutzungskosten sind relativ gering.

5. Hoher Automatisierungsgrad: Die Verbindung mit Geräten wie Abwickler, Richtmaschine, Zuführgerät und Aufwickler ist einfach, um eine vollautomatische Produktionslinie für die Blechverarbeitung zu bilden.

Die Anwendung von

Rollscherenklinge

ist äußerst umfangreich und konzentriert sich hauptsächlich auf Branchen, die eine groß angelegte und effiziente Verarbeitung dünner bis mitteldicker Platten erfordern:

Die Anwendung von

Rollscherenklinge

ist äußerst umfangreich und konzentriert sich hauptsächlich auf Branchen, die eine groß angelegte und effiziente Verarbeitung dünner bis mitteldicker Platten erfordern: